La recristallisation est la formation de nouveaux grains sans dislocations dans le matériau déformé, par la création et la migration de joints de grains à angle élevé entraînés par l’énergie potentielle introduite par la déformation plastique. La recristallisation dynamique (Dynamic Recrystallzation ou DRX) a lieu pendant la déformation à température élevée, tandis que la recristallisation statique (Static Recrystallization ou SRX) se produit pendant les étapes de recuit intermédiaire entre les étapes de déformation à chaud et/ou à froid. La recristallisation modifie la structure des grains et la texture cristallographique du matériau travaillé, elle est donc couramment utilisée pour adapter la microstructure, afin d’obtenir les propriétés mécaniques souhaitées pour les produits finaux.

Les recherches en cours au LMTM couvrent la plupart des concepts de base de la recristallisation et de ses phénomènes associés: écrouissage, restauration, précipitation et croissance des grains, etc. Nous avons travaillé sur des matériaux à haute et basse énergie de défaut d’empilement (Stacking Fault Energy ou SFE), des exemples typiques sont les alliages d’Al, les alliages de Mg, les aciers, les alliages d’or, etc. Ces phénomènes sont étudiés à la fois expérimentalement et par modélisation numérique.

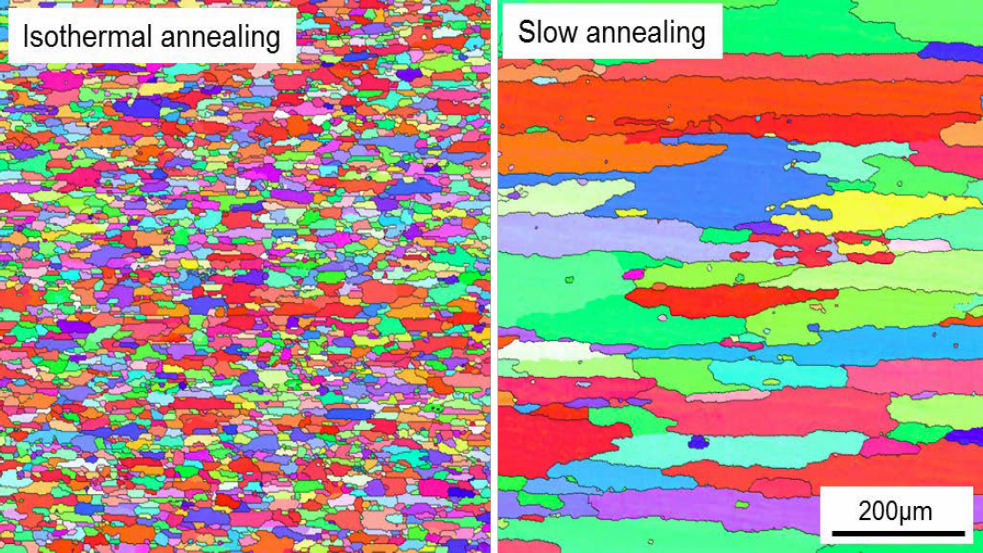

Expérimentalement, la DRX est généralement étudiée au LMTM par compression et torsion à chaud sur la machine Gleeble 3800 dans des conditions constantes aussi bien que variables, les exemples incluent le DRX continu des alliages d’Al et le DRX discontinu des aciers inoxydables austénitiques. Les traitements thermiques peuvent être effectués dans un bain de sel, un four conventionnel et une machine Gleeble pour étudier la SRX. Un exemple intéressant est le post-traitement d’échantillons fabriqués par fabrication additive. L’interaction entre la recristallisation et les particules de deuxième phase est également activement étudiée ici. Les microstructures dans différentes conditions sont généralement caractérisées par SEM / EBSD (microscopie électronique à balayage/diffraction d’électrons rétrodiffusés) et/ou TEM (microscopie électronique à transmission).

Des modèles de remplissage moyen ont été développés pour prédire l’évolution de la microstructure pendant et après la déformation à chaud. L’objectif ultime de cette recherche est le développement d’outils de modélisation physiquement solides, mais peu coûteux en calcul, qui peuvent être appliqués pour des simulations efficaces des opérations de formage des métaux dans des conditions constantes et variables.