La fusion sélective par laser (ou LPBF pour Laser Powder Bed Fusion) est un processus de fabrication additive dans lequel la pièce est construite couche par couche à partir d’une poudre métallique, céramique ou polymère. L’un des avantages majeurs du processus LPBF est la possibilité de construire des pièces avec des géométries très complexes (structures en treillis, canaux de refroidissement conformes, petites caractéristiques, etc.)

La station LPBF du LMTM permet de faire des expériences pour mieux comprendre les aspects métallurgiques et physiques du processus (taux de chauffage et de refroidissement très élevés induisant des contraintes résiduelles, influence sur les structures des grains, précipitation, transformations de phase, effets de taille, porosités, propriétés anisotropes).

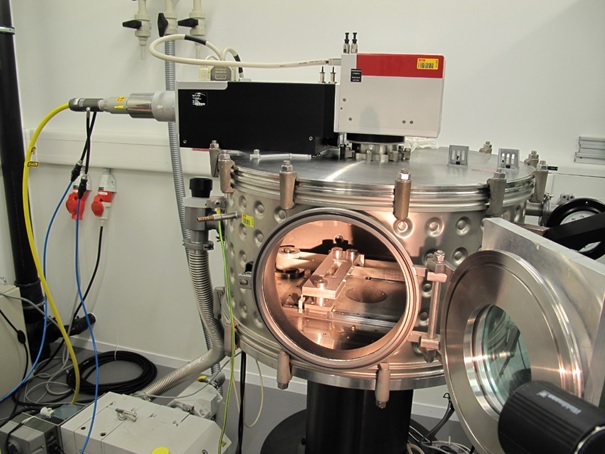

Elle permet un ajustement ou un changement facile de tous les éléments (laser, tête de balayage, système de dépôt, capteurs,…). La chambre à vide évite les réactions indésirables avec l’atmosphère. Il est possible d’atteindre un taux d’oxygène de 10 ppm

La station est actuellement équipée d’un laser à fibre 500W et d’une tête de balayage à 3 axes. Un préchauffage de la poudre jusqu’à 300°C est possible pour assurer une bonne construction des premières couches. La station est également couplée à un laser nanoseconde pour faire du grenaillage laser.

La construction est possible sur deux tailles de substrats différents (10 cm et 3 cm de diamètre). Le petit est dédié aux poudres coûteuses et permet de travailler avec aussi peu que 10g de poudre.

Les matériaux étudiés vont des matériaux courants comme les aciers (acier inoxydable 316L, acier maraging 18Ni300), le bronze (CuSn8), les alliages à base de titane (Ti6Al4V) et les alliages à base de nickel (Inconel 718, CM247LC) aux métaux précieux (or rouge 5N), les verres métalliques (ZrCuAlNb, PdCuNiP) et alliages à haute entropie (PtPdRhIrCuNi).