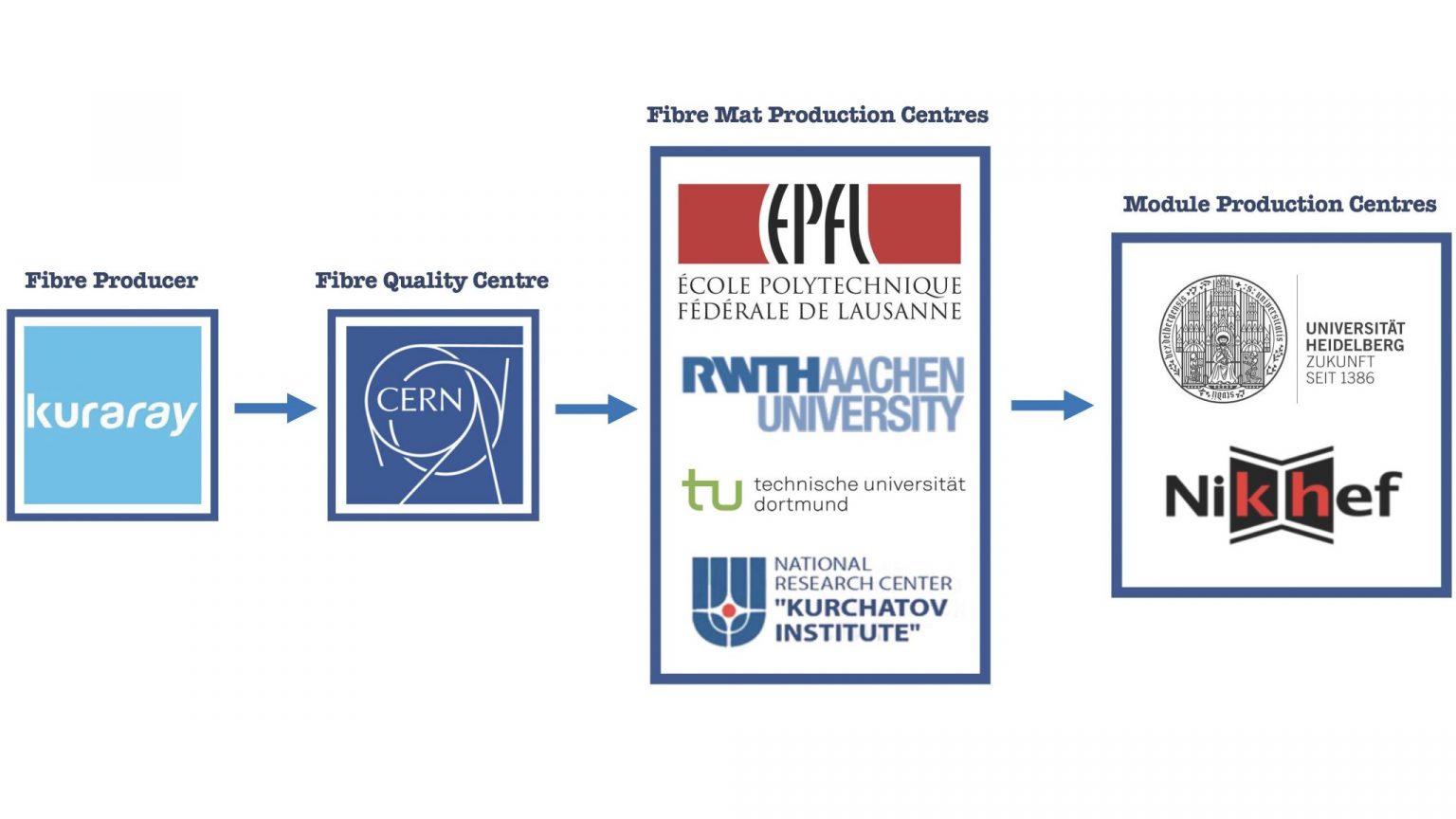

La production de matelas (ou mats) de fibres est effectuée dans différents instituts. Les fibres scintillantes sont délivrées depuis l’entreprise Kuraray au Japon jusqu’au CERN où elles sont traitées et qualifiées. Les quatre centres de production à Lausanne, Aix-La-Chapelle, Dortmund et Moscou produisent les mats de fibres et effectuent des tests d’assurance qualité. Les mats achevés sont finalement envoyés à un centre de production de modules à Amsterdam ou Heidelberg où ces derniers sont assemblés avec les détecteurs SiPMs et le système de refroidissement. Le LPHE a pour objectif de produire environ un tiers des tous les mats nécessaires à la finalisation du projet SciFi.

The SciFi Mat Production

Les fibres sont délivrées à Lausanne sous la forme de bobines de fibres. Une machine de bobinage partiellement automatisées est ensuite exploitée pour arranger et coller six couches de fibres sur une roue strillée. Cette dernière possède 11 trous à pins. En remplissant les trous avec de la colle, le mat produit possède alors 11 pins qui sont cruciaux pour le positionnement des mats à l’intérieur des modules SciFi. Suite à l’étape de bobinage, une première lamination est effectuée et correspond à un collage d’une feuille de kapton sur le côté du mat qui n’a pas de pin. Le mat est ensuite placé pendant environ 20 heures dans une salle avec une température et une humidité contrôlées. Le matelas de fibres est libéré de sa roue lors de l’étape de démoulage où le mat devient alors horizontal. Une courbure transversale peut être supprimée grâce à un processus de tempering où le mat est chauffé pendant environ deux heures à 40°C. Une seconde lamination est ensuite effectuée sur le côté du mat possédant des pins. Afin de fournir une connexion fiable aux SiPMS et de fixer le mat à l’intérieur des modules, des « endpieces » en polycarbonate sont collées à chaque extrémité du mat. Cette procédure est réalisée sur des jigs de précision réglés à une certaine température afin d’annuler une quelconque expansion thermique du mat. Des coupes optiques à chaque extrémité du mat sont ensuite effectuée avec une scie circulaire. Grâce à un scanner à haute résolution, un scan optique est réalisé. Il permet un contrôle de la géométrie, de la qualité des coupes optiques, et de la transparence optique des mats. Une feuille-miroir est ensuite collée à une des extrémités du mat. Cette dernière permet d’augmenter de 60 à 80% le nombre de photons détectés par les SiPMs. Des scans de Light Yield (rendement de lumière) sont réalisés avant et après les collages des miroirs. Ces mesures quantifient la réponse du mat à des particules ionisantes β issues d’une source de Strontium 90. Le nombre de photons détectés par les SiPMs est alors noté. Cette procédure donne également des informations relatives à l’efficacité de détection, à l’augmentation et l’uniformité du Light Yield et à la longueur d’atténuation des fibres. Enfin, lors d’un test d’assurance qualité, chaque mat est évalué attentivement afin d’être envoyé à un centre de modules.